鐵路客車因焊接變形大、容易被腐蝕,所以需對鐵路客車進行防腐,只有保證了鐵路客車防腐質量與涂裝美觀,才能使得涂層充分發揮其保護性與裝飾性的特點。在對鐵路客車的車體涂刷防腐涂料之前,要對車鋼結構板材進行預處理,那么該預處理的流程有哪些?

1、拋丸處理

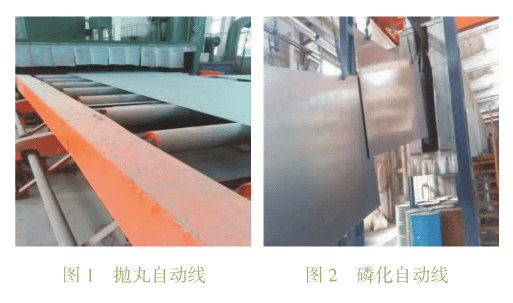

厚度≥3mm的熱軋板及各類型材可采用拋丸自動線進行處理,去除其表面的氧化皮及銹蝕,拋丸磨料采用直徑0.8mm~1.0mm的鋼丸,其性能滿足GB/T18838.3-2008,處理后表面均勻無死角,清潔度達到GB/T 8923.1-2011標準中的Sa 2.5級,粗糙度達到6.3μm~12.5μm,拋丸處理后,立即噴涂預涂底漆,涂層平均厚度10μm~25μm,附著力(0~1)級。拋丸自動線的參數需按照產品說明書設定,板材的行走速度太快、丸粒直徑太小會導致拋丸后清潔度與粗糙度達不到標準;板材的行走速度過慢、丸粒直徑太大會造成板材變形以至掉落輥輪之間。拋丸自動線見圖1。

2、 磷化處理

厚度≤2.5 mm的冷軋板采用磷化自動線處理,沖壓成型的復雜零部件則需在鈑金加工后進行槽浸式磷化處理。經過預脫脂、脫脂、水洗、表調、磷化、水洗、烘干及噴漆的工藝流程。其中,磷化液采用了在磷酸鋅系中添加了猛、鎳離子的“三元體系”的低鋅磷化液,磷化后達到GB/T 6701-2001中的次輕量級或輕量級磷化膜的規定。通過將磷化板浸泡在75℃、質量分數5%的鉻酸溶液中10-15分鐘,除去磷化膜,根據前后測定的重量差求的磷化膜的重量。經過磷化后,立即噴涂預涂底漆,涂層平均厚度10μm-25μm,附著力(0~1)級。由于磷酸鹽膜晶體與晶體之間的微小空隙,大大增加了預涂底漆與基材的接觸面積,從而提升了漆膜的附著力。磷化處理的具體參數根據磷化液品牌的不同進行規定,定期將磷化的零件浸泡在3%的食鹽水中,2小時后取出,或放置15min后取出用水洗凈,放置于空氣中晾干30min,確認其表面沒有銹跡。磷化自動線見圖2。

車體鋼結構由許多零部件組焊而成,從板材鈑金成型到車體組焊完畢,周期至少為半個月左右,通過板材預處理可以有效的避免過程中的腐蝕及對車體涂裝的質量有顯著提升,因此需要根據板材的性質選取正確的預處理方式。