鐵路客車的車體鋼結構所使用的材質主要以耐候鋼為主。從板材入庫到車輛出廠防腐涂裝需經過板材預處理、車體組焊、車體防腐及車外涂裝的流程,針對不同的流程制定相應的工藝,是保證鐵路客車的防腐涂裝的質量的基礎。

鐵路客車車體防腐涂裝具體流程如下:

一、車體涂裝工藝過程

底漆噴涂→重防腐噴涂→阻尼漿噴涂→膩子刮涂→中涂漆噴涂→面漆噴涂。

二、底漆噴涂

1、 封閉腔涂刷底漆

車體組焊前,對帽形立柱、帽形橫梁等內部封閉空腔,即在車體組成后無法覆涂到防銹底漆的零件表面,其內表面打磨清除銹垢,采用配套的底漆稀釋劑對表面進行清洗后刷涂環氧防銹底漆,涂層平均干膜厚度(40~60)μm,附著力(0~1)級。

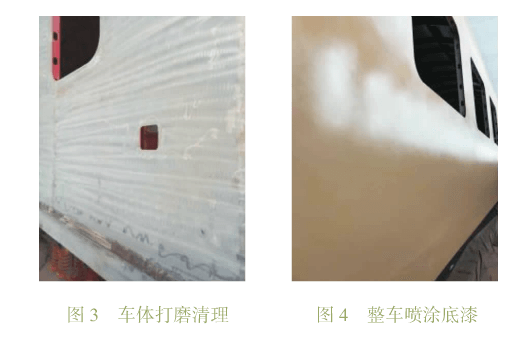

2、車體打磨清理

車體組焊后,徹底清除車內地板雜物和水分,采用風動打磨機對車體內外表面全面打磨,內部復雜面用鋼絲輪進行打磨處理,外部墻板用千葉盤進行打磨處理,清除疏松舊涂層和返銹,尤其是各焊接縫隙打磨見金屬光澤,清潔度達GB/T 8923.2-2008標準中PSt2級,打磨后采用清潔棉布蘸配套的底漆稀釋劑對待噴涂部位擦拭干凈。車體打磨清理見圖3。

3、局部找補

采用漆刷對車內外、側頂雨檐內、車端連接器座、下邊梁及鉤門等旯旮不易噴涂部位先預涂刷底漆。

4、整車噴涂底漆

采用高壓無氣噴涂設備,對車體內外表面噴涂底漆,按從上到下順序濕碰濕噴涂兩遍,其中車頂噴涂三遍。底漆施工粘度涂-4杯(30±5)s,調制完成后,采用100目濾網過后靜置2min~5min,噴涂時噴嘴距被涂物表面300mm~400mm,噴涂壓力≥0.5MPa,噴涂后55℃~60℃烘干2h~2.5h,底漆單涂層平均厚度60μm~80μm,附著力(0~1)級。現場檢查時,實際測量復合涂層(含預涂底漆)平均干膜厚度范圍60μm~100μm,單個點最小厚度不小于49μm,最大不超過140μm。整車噴涂底漆見圖4所示。

三、 重防腐噴涂

先采用聚乙烯薄膜對車外底漆層進行防護,尤其是車窗以下和窗口周邊、車頂通風孔或排風口等,避免重防腐涂料污染外墻板。然后用高壓無氣噴槍,對車體內表面和車體下表面噴涂重防腐涂料,要求按照從上至下順序(即車頂-側端墻-底架)噴涂(2~4)遍,每遍間隔10min~20min;噴涂壓力≥0.5MPa,噴嘴距離噴涂表面300mm~600mm,噴涂后55℃~60℃烘干4h~5h,重防腐單涂層平均厚度150μm~200μm,附著力(0~1)級。實測復合涂層干膜平均厚度范圍210μm-300μm,單個點最小厚度不小于175μm,最大不超過500μm。重防腐干燥后,對車窗下口邊緣以下所有段焊除涂打聚氨酯密封膠,避免水氣進入夾縫,減少腐蝕。重防腐噴涂見圖5所示。

四、阻尼漿噴涂

對車內、底架下表面各安裝面采用膠帶紙、塑料薄膜等進行防護;對車外表涂層進行防護,避免阻尼涂料污染。要求防護牢固密貼、無泄露。采用高壓無氣噴涂設備,對車體內表面和底架下表面全面噴涂阻尼涂料,要求按照從上至下順序(車頂-側端墻-底架)噴涂(3~6)遍,每遍間隔0.5h~1h;噴涂壓力≥0.5MPa,噴嘴距離被噴涂物400mm~800mm,噴涂后在室溫下干燥48h。車窗下口邊緣以下阻尼漿厚度2mm~5mm,車窗下口邊緣以上阻尼漿厚度1mm~3mm。阻尼漿噴涂見圖6所示。

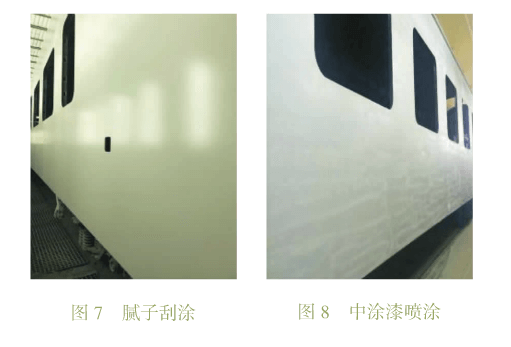

五、 膩子刮涂

用風動打磨機配80目砂紙對車體端、側墻及側頂底漆進行打磨,打磨后漆膜失光,徹底清除塵灰,采用快干膩子對焊縫及明顯凹坑處進行找補。找補后,采用1米長的鋼刀對車體平面刮涂2遍膩子,膩子稠度9cm~11cm,接著采用60cm雙柄刀刮涂4遍膩子,膩子稠度遞減。對于雨檐下口、連接器座、腳蹬等圓弧面,采用軟刮具涂刮光滑。每遍刮涂前應用快干膩子對缺陷先行修補,膩子刮涂時采用橫豎交替法,膩子厚度應盡量薄,每遍膩子刮涂不超過1mm,總體平均厚度不超過2mm。每遍膩子刮涂結束,在18℃以上干燥4h,然后用風動打磨機配砂紙進行全面打磨處理,其中一二遍膩子用80目砂紙打磨,三四遍膩子用120目砂紙打磨,五六遍膩子用180目砂紙打磨,每遍打磨后膩子層平整光滑,距離1米目視,表面,無明顯的刀痕及膩梗。膩子刮涂見圖7所示。

六、中涂漆噴涂

采用隔膜泵對側頂板、端墻、車頂噴涂中涂漆,要求噴槍與車體表面距離控制在(25~30)cm,并垂直于被涂物表面,濕碰濕噴涂(2~3)遍,每遍間隔(10~20)min,并橫豎交替進行,噴涂后55℃~60℃烘干2h~2.5h,中涂層干膜厚度(40~60)μm。由于存在膩子層,無法測得實際的中涂層的干膜厚度,通過其固含量的換算,計算出其濕膜厚度的范圍為(100~140)μm,用濕膜規很方便的就可以進行過程控制。中涂層干燥后,對缺陷部位用快干膩子進行修補,然后再用風動打磨機配240目砂紙對全車進行打磨處理,打磨后表面無膩梗、刀痕等缺陷。中涂漆噴涂見圖8所示。

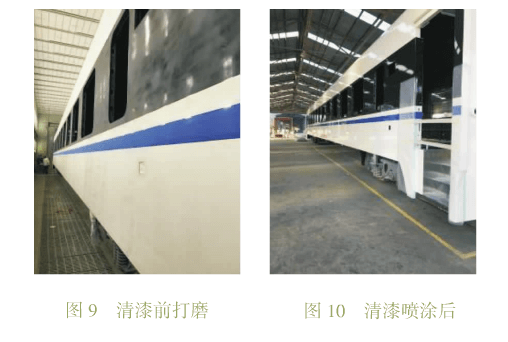

七、 面漆噴涂

根據美工圖紙要求進行面漆噴涂,通常存在分色腰帶的情況。面漆噴涂前需要對噴涂部位進行用粘性的除塵布進行除塵處理,然后用分色膠帶和聚乙烯薄膜進行糊貼防護,所使用的分色膠帶在60℃的烘干條件下不得脫膠。同樣采用隔膜泵進行面漆噴涂,噴涂后55℃~60℃烘干2h~2.5h,面漆干膜厚度(40~60)μm,濕膜厚度的范圍為(100~140)μm。面漆實干后,用800目砂紙對全車進行打磨處理(見圖9),打磨后漆膜失光,表面無顆粒等缺陷,不得磨破面漆層,若打磨時發現漆膜粘砂紙,粉塵不多的現象時,說明漆膜沒有達到打磨的干燥程度,應繼續烘干直至干燥,否則清漆噴涂后打磨痕跡非常明顯。打磨除塵后,采用隔膜泵進行清漆噴涂,噴涂后55℃~60℃烘干2h~2.5h,清漆干膜厚度(40~60)μm,濕膜厚度的范圍為(100~140)μm。清漆噴涂后見圖10所示。

八、注意事項

1)碳鋼車體的防腐涂裝有不僅要面對焊接變形大的裝飾性難點,還要面對材質腐蝕性的現狀,所以嚴格按照工藝要求執行,加強過程控制,可以大大提高車體的防腐涂裝質量。

2)膩子刮涂可以有效的提高車體的平整度,提升外觀質量,但是過厚的膩子會造成附著力下降,同時,在每道涂層未達到實干前不得進行下道工序,否則會造成咬底等現象。

3)面漆烘干后打磨噴涂清漆,可以提升清漆的附著力,避免面漆層的缺陷,同時整車打磨后噴涂清漆,可以避免分色腰帶的臺階現象,大大提升了車外涂裝的整體效果。